Succès de nos

Clients

Expériences -

Les clients parlent d'eux

Les témoignages de réussite des clients donnent un aperçu de la manière dont les services de conseil et de formation de Kepner-Tregoe ont conduit à des améliorations mesurables.

Cest témoignages sont classés par secteur d'activité, mais nombre d'entre eux sont pertinents pour tous les secteurs, car ils illustrent des résultats basés sur l'application des méthodes KT.

Une approche systématique des investigations donne des résultats rapides

Défi

Dans une quête permanente d'excellence en matière de fabrication, les responsables du site industriel se sont fixés l'objectif de réduire le nombre d'investigations ainsi que le nombre de jours nécessaires à leur clôture. L'usine n'avait aucune méthode de résolution de problème pour identifier les causes de non-conformité.

Résultat

Ce projet a été entièrement défini et mis en oeuvre en moins de six mois. Moins d'un an après avoir identifié cet axe d'amélioration, la direction et les équipes ont confirmé leur confiance dans leur capacité à mener des investigations rapidement et avec précision. D'une année sur l'autre, ces investigations ont diminué de 33% et les clôtures ont diminué de 13%.

Une approche systématique pour cibler les médicaments de la prochaine génération

Défi

KT a aidé cette entreprise à concentrer ses efforts sur le développement de nouveaux produits. Les dirigeants souhaitaient optimiser les processus d'indentification de nouvelles idées et affiner la manière dont les projets de nouveaux produits étaient sélectionnés - sans étouffer la créativité.

Résultat

La clarté du processus de décision a aidé à choisir les projets les plus intéressants.

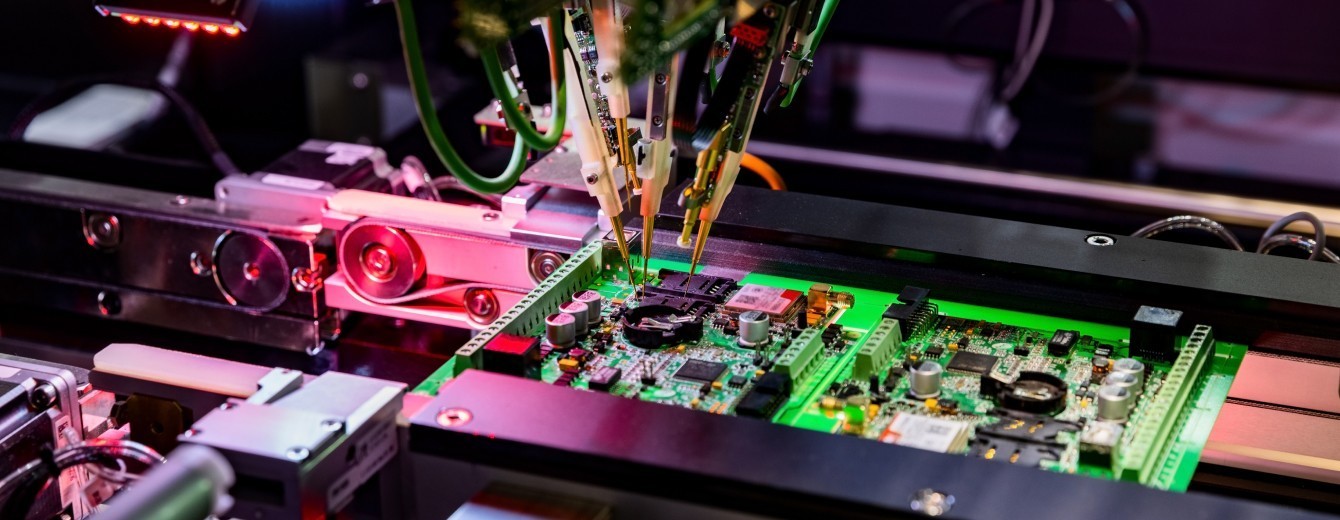

L'analyse des problèmes KT prévaut dans les situations complexes

Défi

Dans le cadre d'un accord de développement conjoint avec un centre européen de R&D, les ingénieurs de TEL développent un nouveau procédé de fabrication de semi-conducteurs. Après un succès initial, le produit issu de l'outil du client a commencé à présenter une faible répétabilité de l'épaisseur.

Résultat

Grâce au processus rationnel KT, un problème vieux de 18 mois a été résolu en deux mois, une confiance totale dans l'outil de pointe a été restaurée et la relation entre TEL et le client a été renforcée.

Exploitation minière Rio Tinto

Défi

Chaque année, l'usine est arrêtée 36 fois au total. Ces arrêts sont nécessaires pour maintenir l'équipement critique, car les réparations et les mises à niveau essentielles sont effectuées. Le problème de l'usine de Bingham était que la durée des temps d'arrêt provoquait un goulot d'étranglement dans le processus global.

Résultat

La solution KT de processus d'arrêt a permis d'économiser plus de $11 millions au cours de la première année de mise en oeuvre. Le respect des délais s'est amélioré de 60%. Les indicateurs clés de performance se sont améliorés par rapport aux années précédentes. Les performances de l'équipe (respect de l'objectif et des coûts) se sont améliorées de 60%.

L'analyse des problèmes améliore la productivité

Défi

L'accumulation dans les réservoirs du réacteur nécessite une inspection et un nettoyage après un certain nombre de lots. Le nettoyage était effectué tous les trois ou quatre lots jusqu'aux années 1970, lorsque des suppressifs ont été mis au point pour réduire l'accumulation à des niveaux nécessitant un nettoyage après 30 lots. Dans les années 1990, un nouveau mélange et une nouvelle application auraient dû permettre à la centrale d'étendre la maintenance à 200 lots entre les inspections et à des milliers de lots entre les nettoyages. Cependant, les réacteurs de Laverton nécessitaient toujours des nettoyages plus fréquents, ce qui ajoutait en temps et en coûts de production.

Résultat

L'objectif initial était d'espacer les nettoyages à 250 lots. Lorsque le projet a été déclaré terminé, l'un des réacteurs avait atteint 450 lots et fonctionnait toujours bien, tandis que l'autre avait réussi une inspection de 250 lots après la dernière série de modifications. L'augmentation du temps de production a permis d'ajouter 3 000 tonnes de résine de PVC et d'améliorer considérablement les bénéfices. Cependant, l'effet le plus important a été que le projet initial a servi de catalyseur pour d'autres améliorations de la productivité. Au final, les améliorations ont augmenté la production annualisée de plus de 20 000 tonnes, avec une augmentation significative des profits.

Pourquoi KT ?

Fonctionnement plus efficace

KT vous aidera à clarifier et à supprimer les problèmes récurrents et

les questions à fort impact, ce qui permet d'obtenir des résultats plus fluides et plus

un fonctionnement rentable de l'entreprise.

La confiance sous pression

Les méthodes uniques de réflexion critique de KT sont conçues pour

vous soutenir dans des situations de stress maximal. Quand il

Il est important que vous trouviez la meilleure solution, le KT.

La boîte à outils a fait ses preuves.

Expérience de Processus

Les consultants de KT ont une grande expérience dans

soutenir les clients qui utilisent les méthodes d'AC dans un large éventail de domaines.

diverses industries et situations. Nous pouvons vous aider à

obtenir une valeur maximale du déploiement de l'AC

boîte à outils.

Nos experts sont toujours prêts à vous aider

- Amérique du Nord

- Europe

- Asie

- Japon

Nous sommes experts en :

Nous contacter

Pour tout renseignement, information complémentaire ou un devis