Erfolgsstories

von Kunden

Wir tun,

Geschichten sprechen

Erfolgsgeschichten von Kunden geben Einblicke in die Art und Weise, wie die Beratungs- und Schulungsleistungen von Kepner-Tregoe zu messbaren Verbesserungen der angestrebten KPIs geführt haben.

Die Erfolgsgeschichten unserer Kunden sind nach Branchen geordnet, aber viele sind branchenübergreifend relevant, da sie dramatische Ergebnisse aufzeigen, die auf der Anwendung des analytischen Denkens auf die Probleme, Pläne und Entscheidungen von Einzelpersonen und Teams in unserem zunehmend digitalisierten und sich verändernden Geschäftsumfeld basieren.

Ein systematischer Ansatz für Analysen führt zu schnellen Ergebnissen

Herausforderung

Um weiterhin eine hervorragende Produktion zu erzielen, suchten die Standortleiter nach Möglichkeiten, die Anzahl der Untersuchungen und die Anzahl der Tage, die für den Abschluss der Untersuchungen benötigt wurden, zu verringern. Das Werk verfügte nicht über einen standardisierten, systematischen Ansatz, um die Ursache von Produktionsabweichungen zu finden. Vielmehr verließen sich die Ingenieure und Wissenschaftler oft auf Versuch-und-Irrtum-Ansätze, was die Untersuchungen verzögerte oder zu wiederholten Abweichungen führte, weil die wahre Ursache nicht gefunden und korrigiert wurde. Die Standortleiter glaubten, dass sie durch die Einführung einer formalen Methodik, die einen schnelleren Abschluss der Untersuchungen gewährleistet, die Anzahl der Untersuchungen reduzieren und die Untersuchungsergebnisse verbessern könnten.

Ergebnis

Der Arbeitsplan zur Verbesserung des Untersuchungsprozesses und zur Einbeziehung von KT als Untersuchungsmethodik wurde in weniger als sechs Monaten vollständig entwickelt und umgesetzt. Innerhalb eines Jahres, nachdem diese Verbesserungsmöglichkeit erkannt worden war, meldeten Management und Untersuchungsteams ein neues Vertrauen in ihre Fähigkeit, Untersuchungen schnell und genau durchzuführen. Im Jahresvergleich gingen die Untersuchungen mit dem neuen Ansatz um 33% zurück. Im Vergleich zum Vorjahr verbesserte sich die Zahl der abgeschlossenen Untersuchungen um 13%. Als Ergebnis dieser Erfolge sind die Untersuchungsteams zielgerichteter und disziplinierter, und die systematischen KT-Ansätze wurden in andere Geschäftsfunktionen integriert, um Situationen/Aufgaben und eine kritische Entscheidungsfindung zu erleichtern.

Ein systematischer Ansatz zielt auf die nächste Generation von Medikamenten

Herausforderung

Als ein führendes Unternehmen in der Entdeckung, Entwicklung und Vermarktung neuer Medikamente den Erfolg der Produktentwicklung verbessern wollte, half Kepner-Tregoe (KT) dabei, seine Bemühungen zu konzentrieren. Die Unternehmensleitung wollte strategischer handeln, die Prozesse zur Identifizierung neuer Ideen optimieren und die Auswahl neuer Produktprojekte verfeinern - ohne die Kreativität zu ersticken oder neue Ideen, die zur Prüfung vorgelegt wurden, einzuschränken.

Ergebnis

Die Erfolgschancen der sorgfältig ausgewählten Projekte werden dadurch erhöht: Die mehrfachen, gewichteten Ziele, die die Projektauswahl leiten, berücksichtigen wichtige strategische Erfolgsindikatoren wie das Zielproduktprofil, die Vermarktung, die Wahrscheinlichkeit einer erfolgreichen Produktentdeckung und -entwicklung sowie die strategische Ausrichtung. Kosten-, Zeit- und Qualitätsstandards werden berücksichtigt, indem sie in die gewichteten Ziele einbezogen werden. Die Sponsoren und Teams, die an den Projekten arbeiten, die nicht für die Entwicklung ausgewählt wurden, verstehen und unterstützen die getroffenen Entscheidungen. Die Klarheit des Entscheidungsprozesses hilft ihnen, die nicht ausgewählten Projekte "loszulassen".

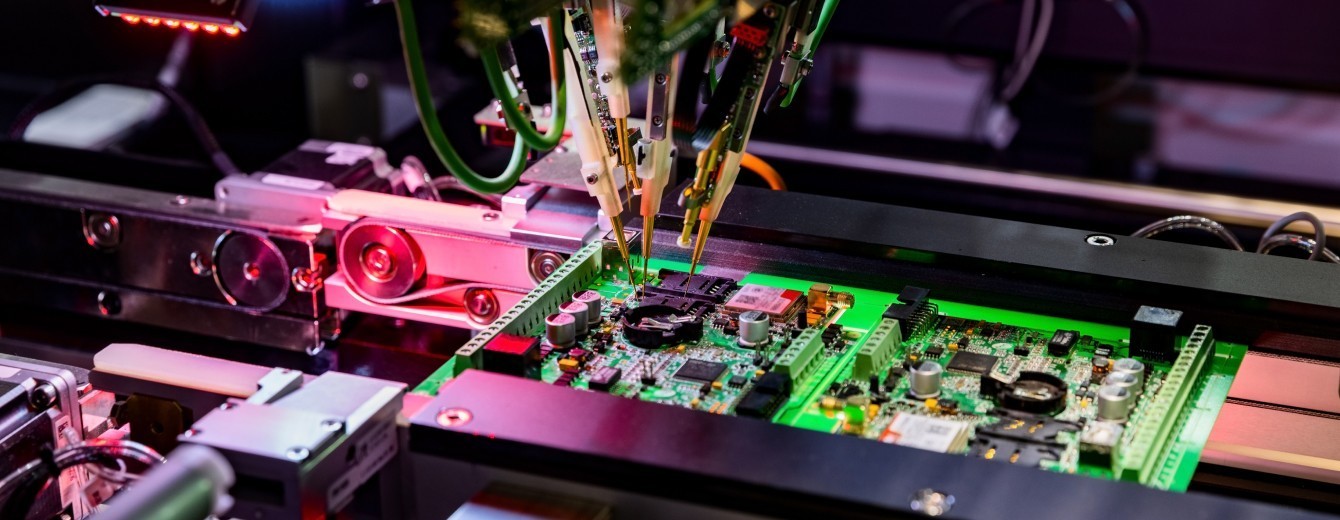

Wenn fortschrittliche Technologie nie dagewesene Probleme aufwirft, hat die KT-Problemanalyse Vorrang

Herausforderung

Im Rahmen eines gemeinsamen Entwicklungsabkommens mit einem europäischen Forschungs- und Entwicklungszentrum entwickeln TEL-Ingenieure einen neuen High-k-Halbleiterprozess, der auf dem vertikalen Mini-Batch-Ofen TELFORMULA des Unternehmens basiert und 12-Zoll-Siliziumwafer verwendet. Der Versuchsprozess wurde in Japan getestet und auf die Maschine des Kunden übertragen - eine von einer Handvoll ähnlicher Anlagen weltweit. Nach anfänglichem Erfolg wies das Produkt aus der Kundenanlage eine schlechte Wiederholbarkeit der Dicke auf. Dies wurde auf Abweichungen zwischen den einzelnen Werkzeugen zurückgeführt und durch eine Anpassung des Prozesses behoben. Als dies das Problem nicht vollständig löste, wurde ein Spezialist aus Japan eingeflogen, um bei der Suche nach der Ursache zu helfen. Während er einige kleinere Probleme beheben konnte, blieb das Dickenproblem ungelöst. Achtzehn Monate nach der Installation war das Gerät immer noch unzuverlässig.

Ergebnis

Mit Hilfe des rationalen KT-Prozesses wurde ein 18 Monate altes Problem in zwei Monaten gelöst, das volle Vertrauen in das hochmoderne Werkzeug wiederhergestellt und die Beziehung zwischen TEL und dem Kunden gestärkt. Heute wird diese Problemanalyse in der Ausbildung von Ingenieuren eingesetzt, und es wird ihr zugeschrieben, dass sie neue Wege der globalen Kommunikation eröffnet hat. Im gleichen Zeitraum wurden im Forschungs- und Entwicklungslabor anhaltende Probleme mit dem Werkzeug eines Konkurrenten nie gelöst, und das Werkzeug wurde vom Konkurrenten aufgegeben. Wenn die neue Technologie des Kunden schließlich angenommen wird, ist TEL in der Lage, weitere neue Werkzeuge zu liefern - jedes mit einem Preisschild im Wert von mehreren Millionen Dollar.

Kennecott Utah Copper Copperton Concentrator Plant von Rio Tinto

Herausforderung

Jedes Jahr wird die Konzentratoranlage von Kennecott Utah Copper insgesamt 36 Mal abgeschaltet. Dies ist notwendig, um wichtige Ausrüstungen zu warten, da wichtige Reparaturen und Aufrüstungen durchgeführt werden. Das Problem in der Anlage in Bingham war, dass die Länge der Ausfallzeiten zu einem Engpass im Gesamtprozess führte. Mit der Unterbrechung des Produktionsprozesses wurde auch der Verkauf von Kupfer und anderen damit verbundenen Materialien eingestellt, was zu Einnahmeausfällen in Millionenhöhe führte. KUCC hat eine starke Unternehmenskultur, die viele hochqualifizierte und erfahrene Mitarbeiter hervorbringt, die ihre Arbeit mit Leidenschaft machen. Trotz bemerkenswerter Hingabe und harter Arbeit kam es bei der Stilllegung immer wieder zu Abweichungen in Bezug auf Zeit, Kosten und Umfang. Um dieses Ergebnis zu verbessern, beauftragte KUCC Kepner-Tregoe (KT) mit der Beurteilung der Situation und der Zusammenarbeit mit dem Team zur Beseitigung des Engpasses.

Ergebnis

Die Zusammenarbeit und die Umsetzung haben sich gelohnt. Durch den Stilllegungsprozess wurden im ersten Jahr der Umsetzung über $11 Millionen eingespart. Die Termintreue verbesserte sich um 60% und steuert auf Weltklasse-Ergebnisse zu. Die wichtigsten Leistungsindikatoren (KPls) für die Stilllegungsleistung verbesserten sich gegenüber allen Vorjahren. Die Teamleistung (im Umfang und zu den Kosten) verbesserte sich um 60%. Die administrative Arbeitsbelastung beim Shutdown sank um mehr als 50%, so dass sich die Teammitglieder auf andere Bereiche konzentrieren können, z. B. auf die Senkung der Kosten oder die Erzielung höherer Einnahmen. Die Verletzungshäufigkeitsrate (AIFR) verbesserte sich und förderte damit eine starke Sicherheitskultur, die ein zentraler Wert von KUCC ist. Die Konzentratoranlage wurde so weit verbessert, dass sie nicht mehr den Engpass im Prozess darstellt. Das Vertrauen des Teams ist gestiegen, da der Stress reduziert wurde. Bei KUCC herrscht ein neues Gefühl der Zuversicht, da das Unternehmen nun proaktiv handelt.

Problemanalyse verbessert die Produktivität

Herausforderung

Die Ablagerungen in den Reaktorbehältern müssen nach einer bestimmten Anzahl von Chargen überprüft und gereinigt werden. Die Reinigung erfolgte nach jeweils drei oder vier Chargen, bis in den 1970er Jahren Hemmungsmittel entwickelt wurden, die die Ablagerungen so weit reduzierten, dass eine Reinigung erst nach 30 Chargen erforderlich war. In den 1990er Jahren sollte eine neue Mischung und Anwendung es der Anlage ermöglichen, die Wartung auf 200 Chargen zwischen den Inspektionen und Tausende von Chargen zwischen den Reinigungsschritten auszuweiten. Dies lief nicht wie erwartet, denn trotz Umstellung müssen die Laverton-Reaktoren weiterhin häufig gereinigt werden, was die Produktion zeitlich und finanziell belastete. Häufiger als gewünscht gab es Ablagerungen im Reaktor.

Ergebnis

Das ursprüngliche Ziel bestand darin, die Lebensdauer zwischen den Reinigungen auf 250 Chargen zu verlängern. Als das Projekt für abgeschlossen erklärt wurde, hatte ein Reaktor 450 Chargen erreicht und lief immer noch gut, und der andere hatte nach den letzten Änderungen eine erfolgreiche Inspektion von 250 Chargen erreicht. Durch die Verlängerung der Produktionszeit konnten 3.000 Tonnen PVC-Harz produziert und der Gewinn erheblich gesteigert werden. Der größte Effekt war jedoch, dass das ursprüngliche Projekt die Grundlage für weitere Produktivitätssteigerungen bildete. Letztendlich konnte die Jahresproduktion durch die Verbesserungen um mehr als 20.000 Tonnen gesteigert werden, was zu einer erheblichen Gewinnsteigerung führte.

Warum KT?

Effizienter arbeiten

KT hilft Ihnen bei der Klärung und Beseitigung wiederkehrender und

Probleme, die sich stark auswirken, und unterstützen eine reibungslosere und bessere

kosteneffizienter Geschäftsbetrieb.

Zuversicht unter Druck

Die einzigartigen Methoden des kritischen Denkens von KT sind darauf ausgerichtet

Sie in Situationen höchster Belastung zu unterstützen. Wenn es

wirklich wichtig, dass Sie die beste Lösung finden, den KT

Toolkit ist nachweislich erfolgreich.

Prozess Plus Erfahrung

Die KT-Berater verfügen über einen großen Erfahrungsschatz in

Kunden bei der Anwendung der WT-Methoden in einem breiten

eine Vielzahl von Branchen und Situationen. Wir können Ihnen helfen

den größtmöglichen Nutzen aus dem Einsatz des KT zu ziehen

Werkzeugkasten.

Unsere Experten sind immer bereit zu helfen

- Nordamerika

- Europa

- Asien

- Japan

Kontaktieren Sie uns

für Anfragen, Details oder ein Angebot!