Kunde

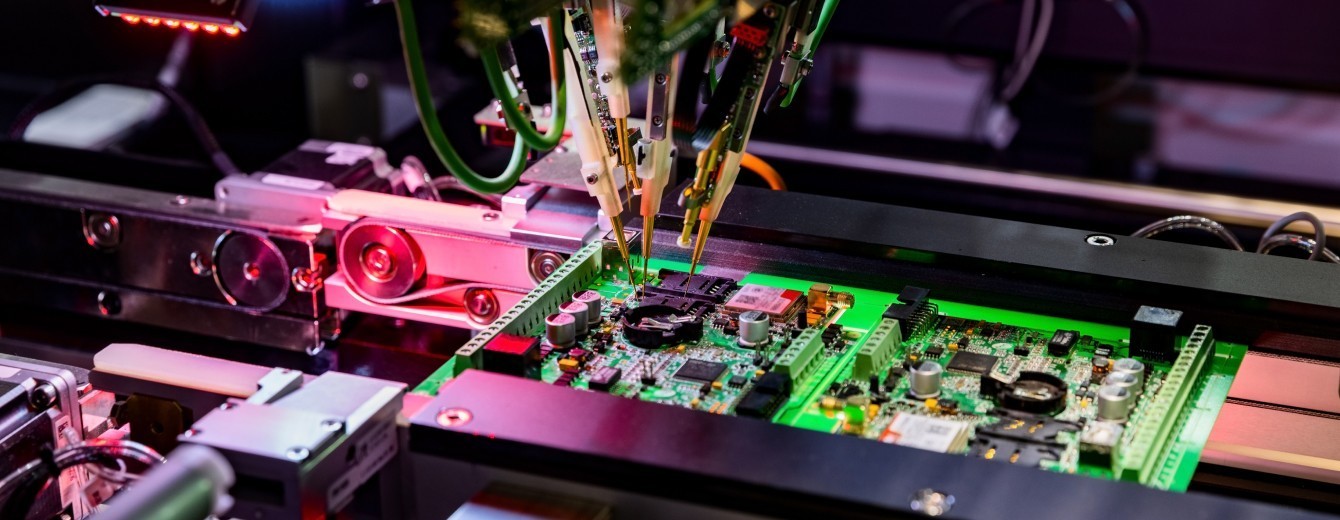

Tokyo Electron Ltd (TEL) ist derzeit der zweitgrößte Lieferant von Produktionsanlagen für die Halbleiterindustrie und verkauft hochmoderne Anlagen an die größten Mikrochip-Hersteller weltweit. Im Rahmen einer gemeinsamen Entwicklungsvereinbarung mit einem europäischen Forschungs- und Entwicklungszentrum entwickeln TEL-Ingenieure ein neues High-k-Halbleiterverfahren, das auf dem vertikalen Mini-Batch-Ofen TELFORMULA des Unternehmens basiert und 12-Zoll-Siliziumwafer verwendet. Das experimentelle Verfahren wurde in Japan getestet und auf die Anlage des Kunden übertragen – eine von nur wenigen ähnlichen Anlagen weltweit.

Herausforderung

Nach anfänglichem Erfolg wies das Produkt aus der Kundenanlage eine schlechte Wiederholbarkeit mit der Dicke auf. Dies wurde auf Abweichungen zwischen den einzelnen Anlagen zurückgeführt und versucht durch eine Optimierung des Prozesses zu beheben. Als das Problem dadurch nicht vollständig behoben werden konnte, wurde ein Spezialist aus Japan eingeflogen, um bei der Suche nach der Ursache zu helfen. Während er einige kleinere Probleme lösen konnte, blieb das Problem mit der Dicke bestehen. Achtzehn Monate nach der Installation war die Anlage immer noch unzuverlässig.

Lösung

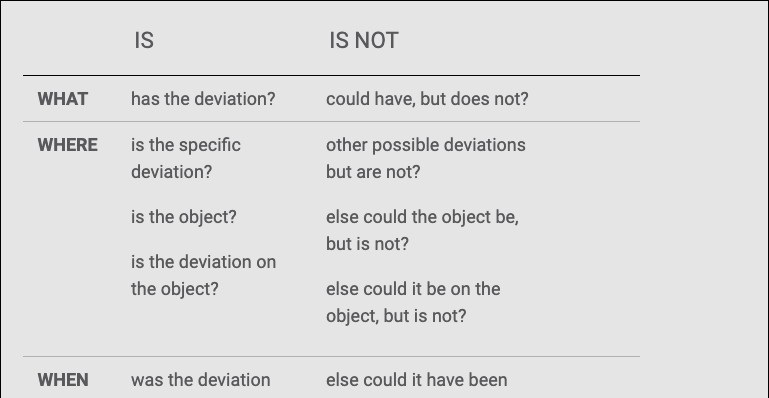

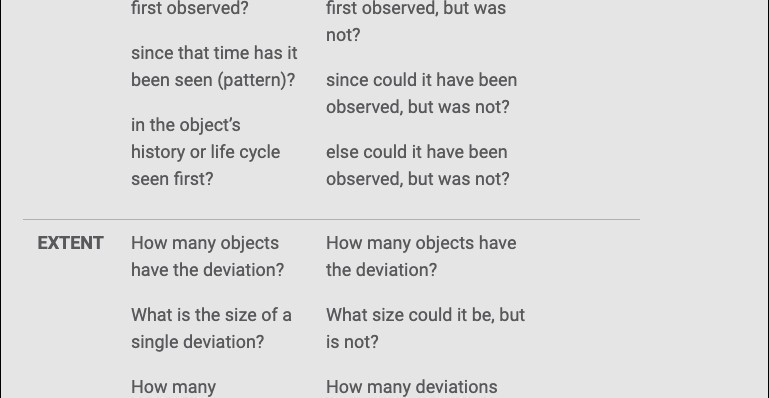

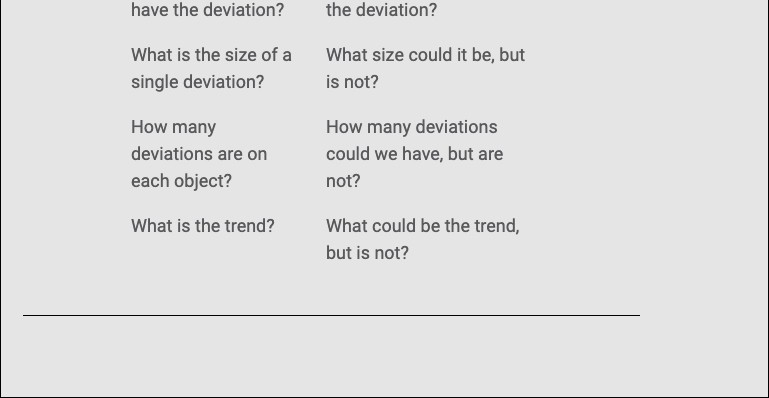

Zu diesem Zeitpunkt wurden TEL-Produktionsspezialisten in Europa im Rahmen einer globalen Initiative zur Verbesserung des Kundensupports in KT-Problemlösung und Entscheidungsfindung geschult. Nach der Schulung befand Dr. Darren Hill, dass das TELFORMULA-Problem sich möglicherweise durch Anwendung der KT-Prozesse lösen ließe. Mithilfe der KT-Methodik erstellte er eine erste Problemanalyse und spezifizierte das Problem durch die Frage, was, wo, wann und in welchem Umfang die Abweichung auftritt, wobei die Anlage beim Kunden als IST (was ist, wo ist usw.) und die Hauptanlage in Japan als IST-NICHT angegeben wurde. Eine wichtige Besonderheit ergab, dass ein Problem im Druckkontrollsystem die Ursache für die Dickenschwankungen war.

Daraufhin leitete er eine zweite Problemanalyse ein, um die Ursache des Problems zu ermitteln, indem er das Problem mit dem Druckkontrollsystem analysierte. Dies führte zu weiteren Tests und Datenerhebungen sowohl in Europa als auch in Japan. Die systematische Logik des rationalen Prozesses deckte zwei verschiedene Probleme mit der Hauptanlage in Japan auf, die die Abweichung verursacht hatten; die Kundenanlage funktionierte nachweislich völlig korrekt. Es wurde eine neue Methode für den Prozess ausgestellt, und das Problem ist nicht wieder aufgetreten.

Ergebnisse

Mithilfe des rationalen KT-Prozesses wurde ein 18 Monate altes Problem innerhalb von zwei Monaten gelöst, das volle Vertrauen in die hochmoderne Anlage wiederhergestellt und die Beziehung zwischen TEL und dem Kunden gestärkt. Heute wird die KT Problemanalyse in der Ingenieursausbildung verwendet, und es wird ihr zugeschrieben, dass sie neue Wege der globalen Kommunikation eröffnet hat.

Im gleichen Zeitraum wurden im Forschungs- und Entwicklungslabor anhaltende Probleme mit der Anlage eines Wettbewerbers nicht gelöst, und die Anlage wurde vom Wettbewerber aufgegeben. Wenn die neue Technologie des Kunden übernommen wird, ist TEL in der Lage, weitere neue Anlagen zu liefern — jede davon mit einem Wert in Millionenhöhe.

Zusammenfassung des Prozesses zur Problemanalyse:

Problem beschreiben

Benennen Sie das Problem. Wo liegt die Abweichung? Was ist die Abweichung? Was sehen, hören, fühlen, schmecken oder riechen wir, das uns sagt, dass es eine Abweichung gibt

Problem spezifizieren

Mögliche Ursachen ermitteln

Verwenden Sie Wissen und Erfahrung, um mögliche Ursachen zu entwickeln (oft ist es von Vorteil, zunächst Besonderheiten und Veränderungen zu untersuchen).

Nutzen Sie Besonderheiten und Veränderungen, um Anregungen für mögliche Ursachen zu erhalten.

Mögliche Ursachen bewerten

Prüfen Sie mögliche Ursachen anhand der IST- und IST-NICHT-Spezifikation (notieren Sie „Unter der Annahme, dass“-Qualifikatoren). Bestimmen Sie im Anschluss die wahrscheinlichste Ursache.

Bestimmen Sie die wahrscheinlichste Ursache