…in Overall Equipment Efficiency Through Enhance Root Cause Analysis

Companies with the most successful outcomes and the happiest stakeholders invariably have established and trusted relationships with supportive partners.

Such is the case of the 20 plus year relationship of BlueScope, an international producer and supplier of steel products and solutions and Kepner-Tregoe (KT), a leading provider of training and consulting services.

KT has risen to the level of trusted advisor and is usually the first point of contact whenever BlueScope requires troubleshooting support related to their many manufacturing processes and products. One could imagine that for a company of this stature, BlueScope’s processes are diverse and complex, posing challenges that require immediate and thorough solutions.

With an established global presence through expansion and acquisition, BlueScope has focused on four primary business operations.

- BlueScope Australia and New Zealand produce flat steel for those two markets as well as the US, and employs approximately 9,000 workers at more than 50 facilities.

- BlueScope Building Products – metal coating, painting and roll forming, and employs more than 3,000 people across Southeast Asia and in the US.

- BlueScope Buildings – provides engineered building solutions and employs more than 4,500 workers in North America, China, India and Southeast Asia.

- North Star BlueScope Steel – is one of the newest North American mini-mills. During its short history, it has become the fifth largest producer of hot-rolled coil by volume in North America.

NS BlueScope Coated Products is a joint venture with Nippon Steel & Sumitomo Metal Corporation. In Malaysia, NS BlueScope is a technology leader in metal coated and painted steel building products, the sole producer in the country of high quality ZINCALUME® steel and Clean COLORBOND® steel.

The Scope of the Initiative

- KT’s most recent initiative with NS BlueScope Malaysia related to a number of challenges encountered by the manufacturing staff who performed troubleshooting and root-cause analysis for the metal coating process.

- The data gathered for troubleshooting was inconsistent with line leaders and workers’ vague explanation of manufacturing problems.

- Root Cause Analysis (RCA) had the potential to be non-fact driven and ineffective to reveal the actual cause of a problem, which could affect product quality and line efficiency.

- Tracking the effectiveness of corrective action and closure was not visible.

- Line leaders or line technicians, who are the first to observe a problem, had limited involvement.

- The trigger to determine which of the various troubleshooting tools to use, i.e., Root Cause Analysis (RCA), Fishbone, Problem Analysis (PA), was unclear.

To address these challenges, KT conducted a diagnostic on NS BlueScope Malaysia’s Root Cause Analysis (RCA) process, identified strengths as well as areas for improvement in troubleshooting work flows.

Following the diagnostic, with the support from NS BlueScope Malaysia management, KT personnel collaborated with the manufacturing team to integrate KT’s Problem Analysis methodology into the RCA process to streamline troubleshooting work flows. Along the journey, Analytic Troubleshooting (ATS) training and coaching was provided to a team of line leaders, line technicians, engineers and managers who were selected to drive and support the improvement initiative

The primary objective was to strengthen and improve existing RCA and troubleshooting effectiveness, with the ultimate goal of finding the actual cause of the problem as well as its recurrence.

The value of KT’s most recent initiative with the team at NS BlueScope Malaysia took many forms, but the results clearly reveal why this was a winning collaboration.

Downtime and Line Stops

These are critical performance metrics for any manufacturing facility. When problems cause a manufacturing process to stop, not only are there adverse performance outcomes, but also workers can’t maximize the utilization of their time and product quality may suffer.

Results

With this initiative NS BlueScope Malaysia was able to reduce total downtime and frequency of line stops (known as stop/shift) from 0.28 in the previous year to 0.15 during the current year, showing a total of a 46.4% reduction in stops per shift. Fewer stops per shift leads to an increase in yield and higher output.

Speed Loss

Because manufacturing is a continuous process, the speed of the process determines the amount of output per shift/per day; however, process speed is more complex than simply moving as fast as possible. There is an optimum process speed; too fast or too slow can jeopardize product quality. Whenever there is an equipment failure or problem that could affect product quality, the process must be slowed to control or adjust the production and/or quality parameters.

Results

The NS BlueScope Malaysia–KT initiative reduced speed loss from 5.3% to a miniscule 0.6%. An 88.68% improvement.

High-Value Initiative Generates High-Value Results

Metal Coating Line Yield Improvement

In the final analysis, yield or output is the metric of greatest importance in a manufacturing process combined with the highest possible product quality.

Results

NS BlueScope Malaysia was already operating at a very high Metal Coating Line yield of 97.41%. An improvement of just 0.46% had a big-dollar effect, saving more than $819,000 during the initial period of measurement. On an annualized basis, NS BlueScope Malaysia may have saved as much as $1.4 million.

OEE Improvement

Improving the Metal Coating Line Overall Equipment Efficiency (OEE) was a major goal of this initiative. The OEE is calculated with the following formula:

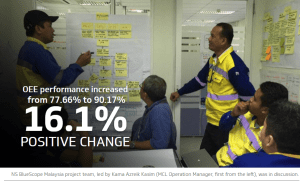

Results

Major improvements in downtime and line stops and reduction of speed loss increased availability, which, in turn, resulted in Metal Coating Line OEE performance increased from 77.66% to 90.17% from one year to the next. A 16.1% positive change.

- Members of the NS BlueScope Malaysia manufacturing team were able to tackle the challenge of MCL yield and succeed. They also learned how to identify, understand, analyze and manage many other challenges.

- They shared what they learned with others, growing organizational capability and, served as a support structure for Root Cause Analysis interventions using KT Problem Solving and Decision Making methodologies.

- The team developed a better understanding of compliance demands/expectations including what step-by-step disciplines to follow to both document and complete RCA and other problem investigations.

- The positive results of the initiative have encouraged line leaders, line technicians and engineers to use a collaborative team approach in reporting and solving problems. This team effort minimizes finger pointing and promotes a working environment where everyone shares the challenge, the solution and the reward.

- Revisions were added to the data collection template (the RCA form) as a result of the NS BlueScope Malaysia–KT collaboration. This added step on the form helps line leaders and technicians develop problem specifications in realtime, while deviation is occurring. The form was implemented in English and Malay to avoid the need for translation, saving time and reducing inaccurate data entries.

The NS BlueScope Malaysia–Kepner-Tregoe relationship demonstrates how effective KT Problem Solving and Decision Making methodology is when driving continuous improvement. It reveals how a long-term relationship can pay dividends on value and results. It is also an example of how at its core Kepner-Tregoe is dedicated to empowering clients like NS BlueScope Malaysia to reach and exceed their goals and perhaps more importantly, their employees.ext. A 16.1% positive change.