Jedes Jahr zeichnet Kepner-Tregoe (KT) Kundenteams für herausragende Anwendungen der KT-Prozesse aus, die sich auf wichtige Unternehmenskennzahlen auswirken und nachhaltige Verbesserungen erzielen. Ein Gewinner war das Unternehmen Gerresheimer, ein weltweit tätiger Hersteller von Spezialglas- und Kunststoffprodukten für die stark regulierte Pharma- und Gesundheitsindustrie.

Gerresheimer wurde mit dem Wettbewerb Gold Award von Kepner-Tregoe für den Einsatz von KT-Prozessen zur Behebung eines komplexen Fertigungsproblems, zur Stärkung der Kundenbeziehungen und zum Aufbau eines Engagements für eine prozessgesteuerte, gut dokumentierte Fehlerbehebung.

Die Herausforderung

Das Problem war ein Materialwechsel – als ein Material nicht mehr verfügbar war, musste eine Komponente aus einem weichen Kunststoff gegen ein vergleichbares Material ausgetauscht werden. Da sich das Verhalten der neuen Materialeigenschaften nicht änderte, gab es keinen offensichtlichen Grund für einen nicht reibungslosen Übergang. Als jedoch geprüft wurde, ob das neue Material genauso gut ist wie das alte, entsprachen die mit dem neuen Material hergestellten Komponenten nicht den Qualitätsstandards und wurden aus der Produktion genommen. Wahrscheinlich war das neue Material die Ursache. Die Vorräte an den alten Materialien waren beinahe erschöpft, und die Produktion müsste unterbrochen werden, wenn das Problem nicht schnell und vollständig gelöst werden konnte. Zu den potentiellen Auswirkungen kamen noch Berichte von Kunden über undichte Produkte hinzu. Dies führte zu der zusätzlichen Sorge, dass die Kunden bereits ein fehlerhaftes Produkt erhalten hatten.

Die Fehlersuche nimmt eine unerwartete Wendung

Aufgrund der Komplexität des Produktionsprozesses erkannte das Qualitätsmanagement, dass sich der strukturierte Prozess der KT-Problemanalyse am besten eignete, um das Problem zu lösen. Der Programmleiter hatte bereits ein KT-Training absolviert und verfügte über fortgeschrittene KT Troubleshooting-Fähigkeiten. Ihm wurde aufgetragen, die Problemanalyse zu moderieren und die Rolle des Coaches eines funktionsübergreifenden Problemlösungsteams einzunehmen, um dieses durch den Prozess zu führen. Zu diesem funktionsübergreifenden Team gehörten der Projektleiter für Materialänderungen und Ingenieure aus den Bereichen Qualität, Entwicklung und Produktion. Der Kunde, der an dem Projekt zur Materialänderung beteiligt war, wurde ebenfalls in den Prozess einbezogen.

Diese Art von Defekt war ungewöhnlich, in der Vergangenheit nie aufgetreten und völlig unerwartet. Da Gerresheimer der einzige Lieferant des Kunden ist, könnte das Problem Auswirkungen auf die Produktion des Kundenprodukts und letztlich die Patienten als Endverbraucher haben. Indem Gerresheimer von Anfang an ein funktionsübergreifendes Team einbezog, hoffte das Unternehmen, schnell eine Lösung zu finden.

Jeder im Team war voreingenommen, was die Ursache anging, und überzeugt, dass der Materialwechsel das Problem verursacht hatte. Doch als die Teammitglieder den KT-Prozess verfolgten und begannen, die Problemspezifikation aufzuschreiben, wurde immer deutlicher, dass die Materialänderung nicht die einzige mögliche Ursache war. Trotz der anfänglichen Voreingenommenheit konnten sie mit zunehmender Anzahl der gesammelten Informationen die Materialveränderung als Ursache ausschließen. Das war völlig unerwartet.

KT-Problemanalyse

Der Leiter des Problemlösungsteams ermutigte die Teammitglieder, kritisch über ihre Theorien nachzudenken. Sobald sie das strukturierte Vorgehen und die Klarheit der Problemspezifikation verstanden hatten, erkannten sie, wie leicht sich mögliche Ursachen durch Fakten ausschließen ließen. Obwohl einige Teammitglieder bereits in anderen Problemlösungsansätzen geschult worden waren, waren alle begeistert von der konsistenten, strukturierten und faktenbasierten KT-Problemanalyse, die eine gemeinsame Sprache und Transparenz in einer sehr komplexen Situation bot.

Bei der Überprüfung der Ursachen gegen die Datenlage, konnte das Team die offensichtliche Ursache des neuen Materials ausschließen. Ebenso konnte auch bestätigt werden, dass das von ihnen untersuchte Problem nicht mit dem anderen Problem zusammenhing, dem gemeldeten Auslaufen eines bereits auf dem Markt befindlichen Produkts. Sie konnten dem Kunden bestätigen, dass die bereits vorhandenen Produkte nicht aufgrund von Problemen mit den Prozessen ihres Unternehmens gefährdet waren.

Der Ausschluss der offensichtlichen Ursache war schwer zu akzeptieren, aber notwendig, um die wahre Ursache zu finden.

Was nun, nachdem die offensichtliche Ursache ausgeschlossen wurde?

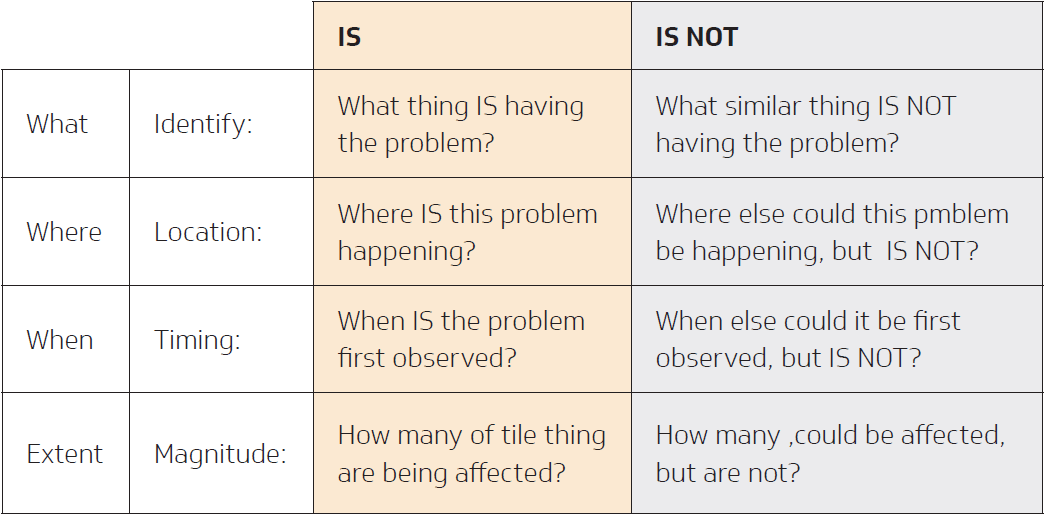

Das Team war überzeugt, dass das neue Material nicht das Problem war, aber was war es dann? Der Ausschluss der offensichtlichen Ursache war schwer zu akzeptieren, aber notwendig, um die wahre Ursache zu finden. Von den sechzehn möglichen Ursachen, die sich herauskristallisiert hatten, waren die meisten aufgrund der hohen Komplexität des Produktionsprozesses direkt mit der Produktion verbunden. Anhand der IST- und IST-NICHT-Matrix von KT (siehe Abbildung 1) war es offensichtlich, dass sie mehr Daten benötigten, und mit mehr Informationen konnten sie den Fokus weiter eingrenzen. Niemand hatte damit gerechnet, aber die Daten ergaben, dass das Problem bei Offline-Tests auftrat.

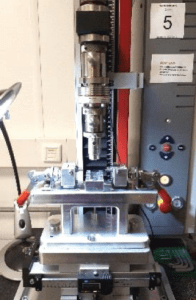

Es waren Prüfgeräte vorhanden, die in den Produktionsprozess integriert waren. Darüber hinaus wurden Offline-Prüfgeräte für die Prüfung bestimmter Teile jeder Chargenkomponente eingesetzt. Es wurden Offline-Tests durchgeführt, um die Prozessstabilität einer Stichprobe der Teile sicherzustellen. Aufgrund der Fakten und der Logik des KT-Prozesses war erkennbar, dass einer der Wartungsschritte einen Teil der Offline-Prüfausrüstung betraf (Abbildung 2) und ein Problem verursachte, indem er während einer Vorprüfung zu viel Kraft ausübte. Dies führte zu negativen Ergebnissen bei einer anschließenden Dichtheitsprüfung mit anderer Ausrüstung.

Zur endgültigen Überprüfung der Ursache wurde gemeinsam mit dem Kunden ein Testplan erstellt und neue Testmethoden entwickelt. Die Ursache wurde bestätigt, und es wurden Abhilfemaßnahmen festgelegt und durchgeführt. Gerresheimer testete die unter Quarantäne gestellten Chargen erneut und gab sie für den Markt frei. Für die Offline-Prüfgeräte wurde eine Überwachung eingeführt, um eine Wiederholung zu vermeiden.

Ergebnisse bringen Erkenntnisse, die über das gelöste Problem hinausgehen

Diese Anwendung des KT-Prozesses erzielte weitaus mehr Ergebnisse als die mehreren Hunderttausend eingesparten Euro, als die unter Quarantäne gestellten Chargen freigegeben und an den Kunden ausgeliefert werden konnten. Vor allem aber wurde die Produktsicherheit gewährleistet. Dank der KT-Analyse und der bestätigten Grundursache konnte Gerresheimer jegliches Risiko für die Endverbraucher ausschließen und einen möglichen Rückruf von bereits auf dem Markt befindlichen Produkten vermeiden.

Die Einbeziehung des Kunden und die Kommunikation mit ihm während des gesamten Prozesses hatte allen Beteiligten die Gewissheit gegeben, dass das Problem gelöst werden würde. Die Transparenz des strukturierten Prozesses während der Problemlösung, der Korrekturmaßnahmen, der abschließenden Tests und der Überwachung gab dem Kunden das Vertrauen in die Fähigkeit von Gerresheimer, dieses Problem und alle künftigen Probleme zu lösen.

Die Transparenz des Prozesses hat das Vertrauen des Kunden in die Fähigkeit von Gerresheimer gestärkt, zukünftige Probleme lösen zu können.

Ursprünglich hatte das funktionsübergreifende Team seine eigenen bevorzugten Problemlösungsmethoden und seine eigenen Theorien über die Grundursache, aber die Arbeit an dem Problem half dem Team, ein Verständnis für die Leistungsfähigkeit des KT-Prozesses zu entwickeln. Als sich dies herumsprach, meldeten sich zahlreiche Mitarbeiter aus verschiedenen Abteilungen für ein KT-Training an. Mit zunehmender erfolgreicher Anwendung des KT-Prozesses ist das Interesse an Trainings weiter gestiegen.

Die Leistungsfähigkeit des KT-Prozesses zur Problemlösung und als transparentes Kommunikationsinstrument wurde kürzlich erneut bewiesen. Auch wenn es selten vorkommt, muss Gerresheimer im Falle einer Kundenbeschwerde Nachforschungen anstellen und dem Kunden einen Bericht über die Ergebnisse vorlegen. Als der Kunde vor kurzem eines dieser seltenen Probleme ansprach, wandte Gerresheimer die KT-Methode für die Untersuchung an und konnte dem Kunden Daten mitteilen, aus denen eindeutig hervorging, dass das Problem beim Kunden aufgetreten war und dass Gerresheimer keine Schuld traf.

Erfolgreiche Anwendungen des KT-Prozesses werden innerhalb von Gerresheimer durch Fallstudien in einer Mitarbeiterpublikation gefördert, was zu Anfragen nach Trainings führt und die Unterstützung durch das Management erhöht. Als KT dem Unternehmen Gold beim internationalen KT- Process-Achievement-Award überreichte, nahmen über 700 Mitarbeiter an der Feierlichkeit teil. Der obligatorische Einsatz von KT im Rahmen des 8D-Prozesses wird die Anwendung des KT-Prozesses bei schwerwiegenden und komplexen Problemen standardisieren.

Diese preisgekrönte KT-Anwendung sorgte für eine erhebliche Sichtbarkeit auf der Ebene des oberen und mittleren Managements, wodurch die Wirksamkeit der KT-Tools verstärkt anerkannt wurde. Sowohl Gerresheimer als auch sein Kunde sind nun überzeugt, dass der KT-Ansatz wirklich funktioniert und dass Gerresheimer in der Lage ist, hochkomplexe, zeitkritische Probleme zu lösen.

Über Gerresheimer

Gerresheimer ist ein globaler Partner der Pharma- und Gesundheitsindustrie. Der 1,4 Milliarden Euro schwere Hersteller von Spezialglas- und Kunststoffprodukten, die zu Gesundheit und Wohlbefinden beitragen, beschäftigt weltweit rund 10.000 Mitarbeiter. Gerresheimer fertigt seine Produkte in lokalen Märkten seiner Kunden in Europa, Nordamerika, Südamerika und Asien. Das umfassende Produktportfolio des Herstellers umfasst pharmazeutische Verpackungen und Produkte für die sichere und einfache Verabreichung von Medikamenten, darunter Insulin-Pens, Inhalatoren, Mikropumpen, vorfüllbare Spritzen, Injektionsfläschchen, Ampullen, Flaschen und Behälter für Medikamente mit Verschluss- und Sicherheitssystemen sowie Verpackungen für die Kosmetikindustrie.