Network Rail Uses KT Problem Analysis

To Audit a Supplier’s True Cause Findings and Corrective Actions

Client

Network Rail owns and operates the UK’s rail infrastructure. Each year the company purchases several kilometers of cable for around £17 million.

Challenge

When new cables showed poor insulation resistance readings on the final installation test, up to 1000m of cable had to be replaced in several locations. Some projects had to pay for replacement cables, doubling costs – others delayed installation, slipping project timescales. The cable distributor had to test cables on site before Network Rail allowed their use. The quality issue presented in poor readings, deformation of the outer cable sheath, or deformation of the inner conductor.

Response: The cable supplier performed root cause analysis to identify the cause of the defects and took steps to resolve the quality issues. Network Rail used KT Problem Analysis to audit and confirm that the true cause of the most serious defects had been identified and properly remedied. Two findings are described here:

Defect 1: Cable misalignment? Only if… A two-core C2 cable was thinning in one of the conductors (Figure 1). The KT process confirmed the manufacturer’s analysis that the vulcanisation process for the cable insulation was not at fault and that the cable insulation met specifications. The cause of the defect, according to the manufacturer’s root cause analysis, was misalignment of a core at the stranding machine. To prevent recurrence, a retaining bar was installed where core feeds into the stranding machine. The Kepner-Tregoe root cause analysis confirmed that this was most likely cause, but only for a short length of cable, under 200m. If the defect occurred throughout the length of a cable drum, heat created by misalignment would breakdown the core and another cause must be found. A site visit confirmed that the defective cable was only 120m long, supporting the misalignment cause.

Figure 1

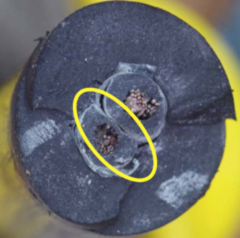

Defect 2: Think beyond the fix… Potentially the most serious defect was rough cable core insulation (Figure 2). The internal core could be seen through the core insulation at sites along the length of the defective cable. Using KT analysis, Network Rail confirmed the manufacturer’s finding that the cable insulation was not vulcanised correctly due to a failed pressure sensor. When stranded, the incorrectly vulcanised insulation took the shape of the cores it laid against. While the improper vulcanisation had been detected at the factory, internal quality management failed to isolate the defective cable. To avoid future problems, the manufacturer installed new production monitoring and a robust ID process so that defective cable cannot be used.

Figure 2