Client

COMAU, a company part of the Fiat Chrysler Automobiles (FCA) Group, designs products—including robots—systems and solutions in the industrial automation field for its customers worldwide.

One piece of equipment COMAU manufactures is the body-side framer. It is a large and critical component on automotive body assembly lines. It holds and aligns the left-half and right-half vehicle body sides to the underbody, so they can be welded together precisely. Operational quality and reliability are of extreme importance both to COMAU and its customers.

During 2016 and early 2017, COMAU was preparing a body-side framer to fulfill a customer order. During prototype testing, it was discovered that a small, but significant part, the Y-axle closure, would not open completely. Since the body-side framer must move into the assembly process with extreme precision in the X, Y and Z axes, the failure of the Y-axle affected the entire operational effectiveness and efficiency of the equipment, by creating an entire station stop.

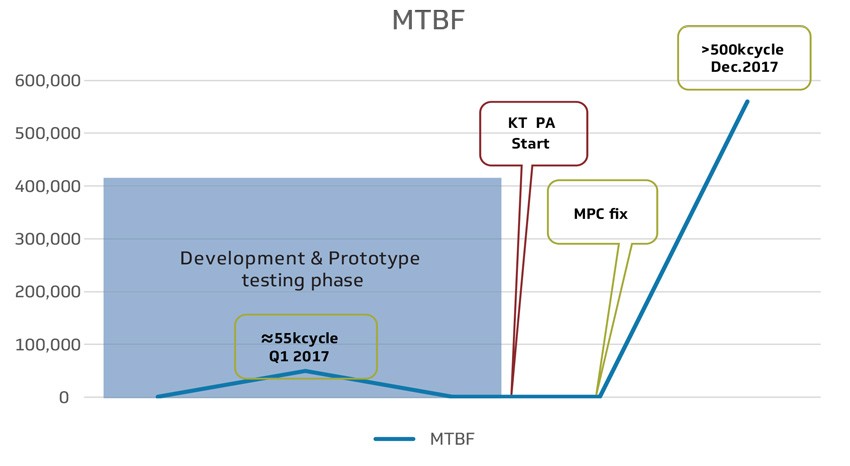

This resulted in an average MTBF (Mean Time Between Failures) of 50.000 cycles during Q1, 2017 prototype testing (see chart below), but the standard MTBF for the Y-axle, according to the supplier, is 500,000 cycles.

Quality’s Impact on Tangible and Intangible Costs

To the CFO, achieving and delivering maximum quality is a matter of the cost of making and fixing the company’s products. To the quality manager, quality relates to optimizing or improving customer relationships. Failing to determine and resolve the root cause of the Y-axle problem in a timely manner, however, would have impacted tangible and intangible costs in many ways.

In virtually all manufacturing environments, quality’s impact extends well beyond ROI calculations. The intangible connection to quality is also the perception by the industry and current and prospective customers that the products, equipment and machinery they use in their production processes are reliable and the company manufacturing them is a dependable supplier.

The tangible costs could be represented by potential delay caused to the customer’s industrialization planning, and the potential request penalties for delay. The second is directly connected to MTBF. OEMs have a special procedure to calculate the loss brought by a line stoppage.

The intangible costs, however, were much greater. This equipment is potentially suitable for all the next customer’s new projects. Thus, customer’s dissatisfaction, followed by a change in terms of his equipment strategy would have had a short-period impact on costs and ROI for COMAU; however, it’s the impact of future sales that is more significant.

Quality equals future revenues versus selling a product just once. When you’re able to sell a product with proven quality multiple times for many years, then both the manufacturer and its clients receive maximum value.

COMAU’s framer is designed for the entire lifespan of customer products. With good maintenance, life could be extended up to more than 20 years as it was for the previous version of COMAU’s framer product. In that period of time, several new customer’s product launches and customer’s products could be extended to other plants. A lack of reliability on COMAU’s new framer could affect the company reputation in the Body in White market, where COMAU maintains global leadership.

Intangible costs include more than just long-term revenues. Even some of the largest global manufacturing industries, such as automotive, are small communities. A quality issue of this magnitude, therefore, can ripple throughout the industry, resulting in a loss of reputation, dependability and reliability – and unrealized future company revenues and growth.

Addressing the Quality Issue with Kepner-Tregoe’s Problem-Solving and Decision-Making (PSDM) Methodology

COMAU’s engineers approached the body-side framer quality challenge by imagining what the root cause might be, and then formulating various hypotheses to determine a solution. When the customer delivery deadline reached 100 days and no root cause or solution had yet been identified, the engineers turned to Luca Baciarello, the FCA EMEA Region Reactive Manager and Trainer, who was also the company’s Kepner-Tregoe (KT) program leader.

As he learned from his KT PSDM training and experience, Mr. Baciarello approached the quality challenge much like a detective. Instead of imagining how the “crime” was perpetuated, he focused on asking questions, looking for clues, gathering the facts and examining the contrasting elements of the “case.”

“The best lesson from KT’s PSDM is that only after you methodically apply the process, do you consider solution hypotheses,” said Baciarello.

By applying KT’s Problem-Solving and Decision-Making methodology, my team and I were able to determine the root cause of our manufacturing challenge and quickly resolve the issue in a timely and satisfactory manner for all stakeholders.

Mr. Baciarello asked for 30 days to investigate and determine the root cause of the quality issue with the body-side framer. By working closely with the supplier of the Y-axle and applying the KT methodology specifically, distinction logic, and building a KT problem specification using is, is – not pairs then, applying KT distinctions and changes, the root cause was identified and a solution was implemented.

Following the adjustments to the body-side framer, the MTBF increased 10 times without stopping during the subsequent 5 months prototype testing. In addition, the supplier of the Y-axle re-designed and started to produce a new version of its previous standard Y-axle part.

Because of Mr. Baciarello’s successful application of KT PSDM, COMAU’s leadership recognized its potential and initiated KT training for various groups of employees, with a final objective to establish a strategy for an efficient problem-analysis approach throughout the company.

- 22 trainees during 2017 in the FCA Reactive Program courses

- 30 apprentices during 2018 and continuous expansion in the following years

- The COMAU NAFTA region is also be involved in this training

About COMAU

With more than 40 years of industrial automation experience, COMAU is a global leader in the industrial automation field. Its competencies range from joining, assembly and machining to complete, robotized manufacturing systems and asset management services, which includes the application of advanced technologies that are fully connected for real-time monitoring and control. COMAU has 35 offices, 5 innovation centers and 15 manufacturing sites in 17 countries worldwide.