Network Rail nutzt die KT-Problemanalyse

Audit der wahren Ursachen und Korrekturmaßnahmen eines Lieferanten

Kunde

Network Rail ist Eigentümer und Betreiber der Eisenbahninfrastruktur im Vereinigten Königreich. Jedes Jahr kauft das Unternehmen mehrere Kilometer Kabel für rund 17 Millionen Pfund.

Herausforderung

Wenn neue Kabel bei der abschließenden Installationsprüfung schlechte Isolationswiderstandswerte aufwiesen, mussten an mehreren Stellen bis zu 1000 m Kabel ersetzt werden. Bei einigen Projekten mussten die Ersatzkabel bezahlt werden, wodurch sich die Kosten verdoppelten - bei anderen verzögerte sich die Installation, wodurch sich der Zeitplan für das Projekt verschob. Der Kabelverteiler musste die Kabel vor Ort testen, bevor Network Rail ihre Verwendung erlaubte. Das Qualitätsproblem zeigte sich in schlechten Messwerten, einer Verformung des äußeren Kabelmantels oder einer Verformung des Innenleiters.

Reaktion: Der Kabellieferant führte eine Ursachenanalyse durch, um die Ursache der Mängel zu ermitteln, und unternahm Schritte zur Behebung der Qualitätsprobleme. Network Rail nutzte die KT-Problemanalyse, um zu prüfen und zu bestätigen, dass die tatsächliche Ursache der schwerwiegendsten Mängel ermittelt und ordnungsgemäß behoben worden war. Zwei Ergebnisse werden hier beschrieben:

Defekt 1: Kabelversatz? Nur wenn... Ein zweiadriges C2-Kabel war an einem der Leiter dünn geworden (Abbildung 1). Der KT-Prozess bestätigte die Analyse des Herstellers, dass der Vulkanisierungsprozess für die Kabelisolierung nicht fehlerhaft war und die Kabelisolierung den Spezifikationen entsprach. Die Ursache des Defekts war laut der Ursachenanalyse des Herstellers eine falsche Ausrichtung einer Ader an der Verseilmaschine. Um eine Wiederholung zu verhindern, wurde an der Stelle, an der die Ader in die Verseilmaschine eingeführt wird, eine Haltestange installiert. Die Ursachenanalyse von Kepner-Tregoe bestätigte, dass dies die wahrscheinlichste Ursache war, allerdings nur für eine kurze Kabellänge von weniger als 200 m. Wenn der Defekt über die gesamte Länge einer Kabeltrommel auftritt, würde die durch die Fehlausrichtung entstehende Hitze den Kern zerstören, und es müsste eine andere Ursache gefunden werden. Ein Besuch vor Ort bestätigte, dass das defekte Kabel nur 120 m lang war, was die Ursache für die Fehlausrichtung bestätigte.

Abbildung 1

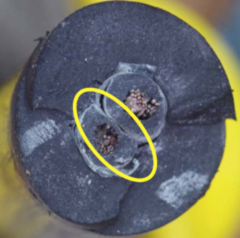

Defekt 2: Denken Sie über die Reparatur hinaus... Der potenziell schwerwiegendste Defekt war eine raue Kabelkernisolierung (Abbildung 2). An einigen Stellen entlang des defekten Kabels war der innere Kern durch die Aderisolierung hindurch zu sehen. Mit Hilfe der KT-Analyse bestätigte Network Rail die Feststellung des Herstellers, dass die Kabelisolierung aufgrund eines ausgefallenen Drucksensors nicht korrekt vulkanisiert war. Beim Verseilen nahm die fehlerhaft vulkanisierte Isolierung die Form der Adern an, an denen sie anlag. Obwohl die fehlerhafte Vulkanisierung im Werk festgestellt worden war, gelang es dem internen Qualitätsmanagement nicht, das fehlerhafte Kabel zu isolieren. Um künftige Probleme zu vermeiden, installierte der Hersteller eine neue Produktionsüberwachung und ein robustes Identifizierungsverfahren, damit fehlerhafte Kabel nicht mehr verwendet werden können.

Abbildung 2