Kunde

COMAU, ein Unternehmen der Fiat Chrysler Automobiles (FCA) Gruppe, entwickelt für seine Kunden weltweit Produkte, einschließlich Robotersysteme und Lösungen im Bereich der industriellen Automatisierung.

Ein Gerät, das COMAU herstellt, ist der sogenannte Body-Side Framer. Es handelt sich um eine große und wichtige Vorrichtung in der Karosseriemontage. Sie hält und richtet die linke und rechte Hälfte der Karosserie am Unterboden aus, damit sie präzise zusammengeschweißt werden können. Operative Qualität und Zuverlässigkeit sind sowohl für COMAU als auch für seine Kunden von größter Bedeutung.

Im Jahr 2016 und Anfang 2017 bereitete COMAU einen Body-Side Framer vor, um einen Kundenauftrag zu erfüllen. Während der Prototypentests wurde festgestellt, dass sich ein kleines, aber wichtiges Teil, der Verschluss der Y-Achse, nicht vollständig öffnete. Da sich der Body-Side Framer mit äußerster Präzision in der X-, Y- und Z-Achse in den Montageprozess bewegen muss, beeinträchtigte der Ausfall der Y-Achse die gesamte operative Effektivität und Effizienz der Anlage, denn im Falle eines Fehlers musste die gesamte Station angehalten werden.

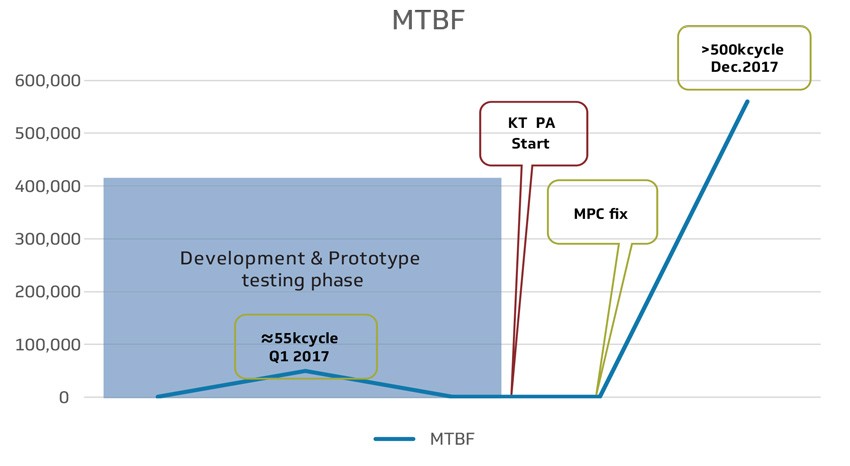

Dies führte zu einer durchschnittlichen MTBF (Mean Time Between Failures) von 50.000 Zyklen während der Prototypentests im ersten Quartal 2017 (siehe Diagramm unten), aber die Standard-MTBF für die Y-Achse beträgt nach Angaben des Lieferanten 500.000 Zyklen.

Die Auswirkungen der Qualität auf materielle und immaterielle Kosten

Für den CFO ist das Erreichen und Liefern höchster Qualität eine Frage der Kosten für die Herstellung und Reparatur der Produkte des Unternehmens. Für den Qualitätsmanager ist Qualität eine Frage der Optimierung oder Verbesserung der Kundenbeziehungen. Wenn die Ursache des Y-Achsen-Problems nicht rechtzeitig ermittelt und behoben worden wäre, hätte dies in vielerlei Hinsicht Auswirkungen auf die materiellen und immateriellen Kosten gehabt.

In praktisch allen Produktionsumgebungen geht der Einfluss der Qualität weit über ROI-Berechnungen hinaus. Die immaterielle Verbindung zur Qualität besteht auch darin, dass die Branche sowie aktuelle und potenzielle Kunden die Produkte, Anlagen und Maschinen, die sie in ihren Produktionsprozessen verwenden, als zuverlässig und das Unternehmen, das sie herstellt, als zuverlässigen Lieferanten wahrnehmen.

Die greifbaren Kosten könnten durch mögliche Verzögerungen bei der Industrialisierungsplanung des Kunden und die möglichen Vertragsstrafen für Verzögerungen dargestellt werden. Der zweite Punkt ist direkt mit der MTBF verbunden. OEMs haben ein spezielles Verfahren zur Berechnung des Verlusts, der durch einen Ausfall der Linie entsteht.

Die immateriellen Kosten waren jedoch viel höher. Diese Ausrüstung ist potenziell für alle neuen Projekte des nächsten Kunden geeignet. Die Unzufriedenheit des Kunden, gefolgt von einer Änderung seiner Ausrüstungsstrategie, hätte sich also kurzfristig auf die Kosten und den ROI von COMAU ausgewirkt; bedeutender sind jedoch die Auswirkungen auf künftige Verkäufe.

Qualität ist gleichbedeutend mit künftigen Einnahmen, im Gegensatz zum einmaligen Verkauf eines Produkts. Wenn Sie in der Lage sind, ein Produkt mit bewährter Qualität über viele Jahre hinweg mehrfach zu verkaufen, dann erhalten sowohl der Hersteller als auch seine Kunden einen maximalen Wert.

Der Framer von COMAU ist für die gesamte Lebensdauer der Kundenprodukte ausgelegt. Bei guter Wartung kann die Lebensdauer auf mehr als 20 Jahre verlängert werden, wie es bei der vorherigen Version des COMAU-Framer-Produkts der Fall war. In diesem Zeitraum könnten mehrere neue Kundenprodukte auf den Markt gebracht und Kundenprodukte auf andere Anlagen übertragen werden. Eine unzureichende Zuverlässigkeit des neuen COMAU-Framers könnte den Ruf des Unternehmens auf dem Rohbaumarkt beeinträchtigen, auf dem COMAU weltweit führend ist.

Zu den immateriellen Kosten gehören mehr als nur langfristige Einnahmen. Selbst einige der größten globalen Fertigungsindustrien, wie die Automobilindustrie, sind kleine Gemeinschaften. Ein Qualitätsproblem dieses Ausmaßes kann sich daher auf die gesamte Branche auswirken und zu einem Verlust an Ansehen, Zuverlässigkeit und Verlässlichkeit führen – und zu nicht realisierten zukünftigen Unternehmenseinnahmen und Wachstum.

Behandlung des Qualitätsproblems mit der Problemlösungs- und Entscheidungsfindungs-Methode (PSDM) von Kepner-Tregoe

Die COMAU-Ingenieure gingen an die Herausforderung der Qualität des Body-Side Framers heran, indem sie sich vorstellten, was die Ursache des Problems sein könnte, und dann verschiedene Hypothesen formulierten, um eine Lösung zu finden. Als die Lieferfrist für den Kunden 100 Tage erreichte und noch keine Ursache oder Lösung gefunden worden war, wandten sich die Ingenieure an Luca Baciarello, den Reactive Manager und Ausbilder der FCA-Region EMEA, der auch der Kepner-Tregoe (KT) Program Leader des Unternehmens war.

Wie er in seiner KT PSDM-Ausbildung und aus Erfahrung gelernt hatte, ging Herr Baciarello die Qualitätsherausforderung ähnlich wie ein Detektiv an. Anstatt sich vorzustellen, wie das „Verbrechen“ begangen wurde, konzentrierte er sich darauf, Fragen zu stellen, nach Hinweisen zu suchen, Fakten zu sammeln und die gegensätzlichen Elemente des „Falls“ zu untersuchen.

"Die beste Lehre aus dem Problemlösungsprozess von KT ist, dass man Lösungshypothesen erst dann in Betracht zieht, wenn man den Prozess methodisch angewendet hat", so Baciarello.

Durch die Anwendung der Problemlösungs- und Entscheidungsfindungsprozesse von KT waren mein Team und ich in der Lage, die Grundursache unseres Problems zu ermitteln und es schnell und für alle Beteiligten zufriedenstellend zu lösen.

Herr Baciarello bat um 30 Tage, um die Ursache des Qualitätsproblems mit dem Body-Side Framer zu suchen und zu bestimmen. Durch die enge Zusammenarbeit mit dem Lieferanten der Y-Achse und die Anwendung der KT-Prozesse, insbesondere der Problemanalyse, einschließlich der Erstellung einer KT-Problemspezifikation unter Verwendung von IST-/IST-NICHT-Paaren und der Betrachtung von Besonderheiten und Veränderungen wurde die Grundursache ermittelt und eine Lösung implementiert.

Nach den Anpassungen am Body-Side Framer erhöhte sich die MTBF während der anschließenden fünfmonatigen Prototypentests ohne Unterbrechung um das Zehnfache. Darüber hinaus hat der Lieferant der Y-Achse eine neue Version seines früheren Standard-Y-Achsen-Bauteils entworfen und mit der Produktion begonnen.

Aufgrund von Herrn Baciarellos erfolgreicher Anwendung von KT PSDM erkannte die COMAU-Führung das Potenzial und initiierte KT-Schulungen für verschiedene Mitarbeitergruppen mit dem Ziel, eine Strategie für eine effiziente Problemanalyse im gesamten Unternehmen zu entwickeln.

- 22 geschulte Mitarbeiter im Jahr 2017 in den Kursen des FCA-Reaktivprogramms

- 30 geschulte Mitarbeiter im Jahr 2018 und kontinuierlicher Ausbau in den Folgejahren

- Die COMAU-NAFTA-Region ist ebenfalls an dieser Schulung beteiligt

Über COMAU

Mit mehr als 40 Jahren Erfahrung in der industriellen Automation ist COMAU ein weltweit führendes Unternehmen in der Branche. Seine Kompetenzen reichen von der Verbindung, Montage und Bearbeitung bis hin zu kompletten, robotergestützten Fertigungssystemen und Asset-Management-Dienstleistungen. Diese umfassen die Anwendung fortschrittlicher Technologien und sind für die Überwachung und Steuerung in Echtzeit vollständig vernetzt. COMAU verfügt über 35 Niederlassungen, 5 Innovationszentren und 15 Produktionsstätten in 17 Ländern weltweit.